По заданию ОАО «Газпром» к концу 90-х годов ОАО ВНИИСТ была разработана природосберегающая технология строительства магистральных трубопроводов в многолетнемерзлых грунтах Крайнего Севера (Патент РФ на изобретение № 2039313 «Способ ведения земляных работ и рекультивационных работ при сооружении трубопроводов на строительной полосе с растительным покровом»)[1].

По заданию ОАО «Газпром» к концу 90-х годов ОАО ВНИИСТ была разработана природосберегающая технология строительства магистральных трубопроводов в многолетнемерзлых грунтах Крайнего Севера (Патент РФ на изобретение № 2039313 «Способ ведения земляных работ и рекультивационных работ при сооружении трубопроводов на строительной полосе с растительным покровом»)[1].

Минимизация экологического ущерба окружающей среде по этой технологии достигается нанесением защитного снежно-ледового покрытия по всей поверхности строительной полосы за исключением полосы траншеи, ширина которой также минимизировалась путем разработки ее с вертикальными стенками с помощью экскаваторов с роторными рабочими органами.

Другой целью разработанной технологии было получение в процессе рытья траншеи мелкофракционного грунта, позволяющего применить его не только для качественной засыпки трубопровода, но и проведения биологической рекультивации сразу после формирования грунтового валика, в течении одного строительного сезона.

При этом снежно-ледовое покрытие не только исключает нарушение растительного покрова в процессе строительства, но и способно продлевать на 1-2 месяца работы на строительной полосе.

Проблема нанесения снежно-ледового покрытия соответствующей прочности и производительности на сегодня решена. Создан уникальный комплекс, получивший название «Полярный слон» [2].

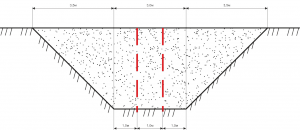

Эффективность применения защитного снежно-ледового покрытия строительной полосы не может быть реализована в полной мере до тех пор, пока для разрыхления ММГ применяется буровзрывной способ, не позволяющий получить траншею с вертикальными стенками и поэтому обуславливающий нарушение почвенного покрова почти на трети ширины строительной полосы (рис.1).

Рисунок 1 – Схема поперечного сечения траншеи, разработанной после рыхления ММГ буровзрывным способом

Рисунок 1 – Схема поперечного сечения траншеи, разработанной после рыхления ММГ буровзрывным способом

Известно, что буровзрывная технология может быть эффективно заменена щелевыми технологиями, наиболее характерные из которых приведены в таблице 1.

Таблица 1 – Параметры сравниваемых технологий

|

№ п/п |

Наименование технологии | Категория грунта |

Объем разрабатываемого грунта Vобщий/Vвзрывом, м3/м |

Обеспечение |

Обеспечение глубины траншей до 4 м |

|

| мелких фракций | мин. ширины траншеи по верху | |||||

| 1. | Буровзрывная | Без ограничений | 23,1-28,0 / 23,1-28,0 | - | - | Без ограничений |

| 2. | Дифференцированная(без применения взрыва) | до 5 вкл. | 14,7 / 0 | + | + | Ограничено глубиной щелей |

| 3. | Щелевзрывная | Без ограничений | 14,7 / 9,45 | - | + | Ограничено глубиной щелей |

| 4. | Щелебуровзрывная | Без ограничений | 14,7 / 11,2 | + | + | Без ограничений |

Параметры поперечных сечений траншей, соответствующих этим способом приведены на рис. 2, 4 и 5.

По сравнению с применяемой буровзрывной технологией, щелевые способы удовлетворяют требованиям природосберегающей технологии разработанной ВНИИСТом и имеют следующие преимущества:

- объем земляных работ при разработке траншей щелевыми способами по сравнению с буровзрывной технологией сокращает объем земляных работ в 1,4 раза (при ширине траншеи 4,2 м и глубине 3,5 м объемы грунта соответственно составляют 14,7 м3/м против 23-28 м3/м), что позволяет повысить линейные темпы строительства и выработку на одного работающего;

- повреждение растительного покрова уменьшается в 2,5-3 раза;

- обеспечивается качество засыпки трубопровода грунтом мелких фракций, исключаются пазухи при засыпке трубопровода;

- обеспечивается качественное выполнение работ по биологической рекультивации в год строительства;

- в строительной колонне сокращается количество не только землеройных машин, но и трубоукладчиков за счет уменьшения вылета крюка при укладке трубопровода с 6,5-7 м до 3,5 м соответственно с уменьшением ширины траншеи по верху с 10-13 м до 4,2 м.

- щелевые технологии могут применяться для разработки траншей любых размеров.

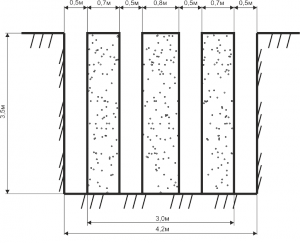

В грунтах малой прочности (до 5 категории) гидравлические одноковшовые экскаваторы весового класса 30-40 т могут доработать оконтуренную щелерезами траншею до проектных отметок без предварительного разрыхления целика, разупрочненного несколькими дополнительными проходами щелереза. Этот способ, получивший в свое время название дифференцированной разработки траншей, требует применения щелереза с глубиной копания на всю глубину основной траншеи (рис.2).

Рисунок 2 - Схема поперечного сечения траншеи, разработанной дифференцированным способом (без взрыва)

Рисунок 2 - Схема поперечного сечения траншеи, разработанной дифференцированным способом (без взрыва)

С увеличением ширины щелей для безопасной работы одноковшового экскаватора может потребоваться обратная засыпка нарезанных щелей.

Пример применения дифференцированного способа разработки траншеи роторными экскаваторами на Ямбургском месторождении приведен на рис.3.

Рисунок 3 - Траншея, разработанная дифференцированным способом (без взрыва)

Рисунок 3 - Траншея, разработанная дифференцированным способом (без взрыва)

При этом способе обеспечивается получение мелких фракций грунта, разработанного щелерезами, до 50 %, что вполне достаточно для качественной присыпки трубопровода, но одновременно высока вероятность выхода большого объема негабарита, затрудняющего проведение работ по биологической рекультивации до оттаивания грунта.

По сравнению с буровзрывной технологией этот способ позволяет значительно уменьшить объем разрабатываемого грунта, и полностью исключает объем рыхления грунта взрывом, но применим только в слабых ММГ.

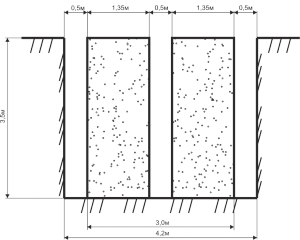

Щелевзрывная технология (рис. 4) предполагает закладку взрывчатого вещества в среднюю щель. Она позволяет значительно сократить объем разрабатываемого грунта в ММГ любой прочности и объем разрыхляемого взрывом грунта по сравнению с применяемой в настоящее время буровзрывной технологией.

Рисунок 4 – Схема поперечного сечения траншей, разрабатываемых по щелевзрывной технологии.

Рисунок 4 – Схема поперечного сечения траншей, разрабатываемых по щелевзрывной технологии.

При этом темп разработки траншей при взрывной технологии практически определяется темпом нарезания щелей. Эффективность щелевзрывной технологии при разработке траншей под трубопроводы зависит от схемы размещения заряда взрывчатого вещества и параметров щели, что может вызвать трудности при выборе щелерезной техники.

В трубопроводном строительстве нет достаточного опыта применения щелевзрывной технологии, поэтому вероятность получения достаточного количества мелких фракций в структуре разрыхляемого грунта потребует экспериментальной отработки и подтверждения.

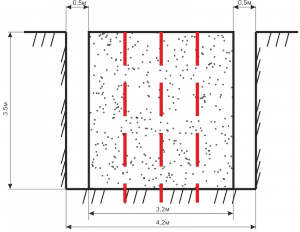

Щелебуровзрывная технология обладает преимуществами щелевой технологии по сокращению общих объемов земляных работ и объемов грунта, разрушаемых взрывом по сравнению с буровзрывной технологией (рис.5).

Рисунок 5 – Схема поперечного сечения траншей, разрабатываемых по щелебуровзрывной технологии.

Рисунок 5 – Схема поперечного сечения траншей, разрабатываемых по щелебуровзрывной технологии.

Параметры размещения зарядов взрывчатого вещества в шпурах или скважинах и другие параметры буровзрывных работ практически не зависят от параметров щелей, что упрощает требования к выбору щелерезной техники.

Другим важным фактором, упрощающим выбор щелерезной техники, является возможность разрыхления грунта глубже основания щелей, что позволяет применить щелерезную технику с глубиной копания меньшей глубины основной траншеи.

Таким образом по сравнению со щелевзрывной технологией щелебуровзрывная технология значительно упрощает требования к необходимой для ее реализации щелерезной техники и в большей степени соответствует требованиям природосберегающей технологии.

Основной проблемой в реализации щелевых технологий до настоящего времени остается отсутствие эффективной щелерезной техники с глубиной копания до 3,5м и линейной производительностью до 1 км/день в многолетнемерзлых грунтах и соответствующей суровым условиям эксплуатации Крайнего Севера.

Землеройные машины с цепным рабочими органами отечественного (баровые машины) и зарубежного производства (Wermeer, США; Tesmek, Италия; Mastenbroek, Англия) непригодны для эффективной разработки ММГ по следующим причинам:

- принципиально непригодного для этих целей способа резания мерзлого грунта мелкими стружками, приводящими к растеплению мерзлого грунта в процессе резания и обмерзанию рабочего органа;

- высокой энергоемкости процесса резания, вследствие чрезмерного измельчения грунта и соответственно низкой производительности.

Созданные английской фирмой Mastenbroek машины типа HRT с маятниковыми рабочими органами позволяет несколько уменьшить энергию растепления грунта за счет уменьшения зоны контакта режущего инструмента с грунтом по сравнению с традиционными цепными рабочими органами (рис.6). Однако способ разрушения грунта продолжает осуществляться мелкими стружками, обуславливающими высокую энергоемкость и низкую линейную производительность. Опыт применения машин типа HRT для разработки ММГ в отечественной практике отсутствует.

Рисунок 6 – Схемы работы цепных рабочих органов:

Опыт применения отечественных роторных экскаваторов средней и большой мощности в конце прошлого столетия для разработки траншей в ММГ показал высокую эффективность, обусловленную способом резания грунтов «крупный скол», но только при удельной мощности 200 л.с. и более приходящейся на квадратный метр площади поперечного сечения траншеи. При удельной мощности менее 100 л.с./м2 процесс резания ММГ превращается в процесс износа зубьев на наждаке.

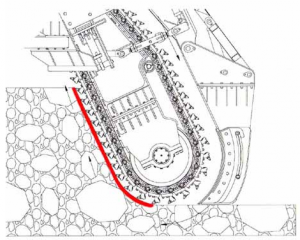

Для осуществления щелевых технологий разработки траншей в ММГ в 80-е годы в трубопроводостроительной отрасли были предприняты попытки создать щелерез с глубиной копания 2,5 м. Но ошибочный выбор типа бесковошового рабочего органа привел к отрицательному результату (рис.7).

Рисунок 7 – Опытный образец щелереза с бесковшовым рабочим органом.

Рисунок 7 – Опытный образец щелереза с бесковшовым рабочим органом.

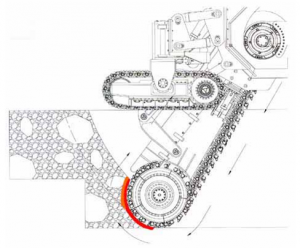

Однако испытания двух опытных образцов показали неспособность бесковшовых рабочих органов поднять грунт с глубины более 1,5 м. После неудачной попытки создания бесковшового щелереза, ВНИИСТ получил возможность реализовать проект щелереза с ковшовым (роторным) рабочим органом, реализующим принцип резания грунта «крупный скол». Опытный образец щелереза с глубиной копания 3 м при ширине рабочего органа 0,5 м был создан как сменный рабочий орган серийного роторного экскаватора ЭТР254-01 (рис.8).

Рисунок 8 – Ковшовый щерез в работе

Рисунок 8 – Ковшовый щерез в работе

Рабочий орган снабжен колесной опорой в транспортном положении. В рабочем положении рабочий орган опирается на жесткую опору, а колесная опора перемещается по берме траншеи. Привод ротора-механический, взаимозаменяемый с ЭТР254-01, привод транспортера - гидравлический. Приемочные испытания проведены на Ямбургском месторождении. Была подтверждена способность разработки прочных ММГ с темпом 80-100 м/ч. По результатам приемочных испытаний щелерез вошел в отраслевой каталог трубопроводостроительной техники под индексом ЭТР254-06 [3].

Для эффективного применения рассмотренных щелевых технологий разработки траншей большого диаметра в соответствии с природосберегающей технологией земляных работ в многолетнемерзлых грунтах из известных землеройных машин оптимальным решением является воспроизведение ковшового щелереза по образцу ЭТР 254-06.

Применительно к параметрам разрабатываемых в настоящее время траншей 4,2 м по ширине при глубине 3,5-4 м под магистральные трубопроводы больших диаметров, включая диаметр 1420 мм воспроизведенный по образцу ЭТР254-06 экскаватор должен иметь следующие параметры:

| Базовая машина | ЭТР254-01 |

| Глубина копания, м | до 3,5 |

| Ширина траншеи, м | 0,5-0,6 |

| Удельная мощность в забое не менее л.с./м2 | 200 |

| Мощность двигателя, л.с. | 330-360 |

| Схема расстановки зубьев | «крупный скол» |

| Масса, т. | до 40,0 |

| Стоимость серийной машины, млн.руб. | 16-18 |

Масса машины обеспечивает ее транспортабельность в условиях Крайнего Севера.

Комплект из двух машин должен обеспечить темп оконтуривания траншеи в прочных многолетнемерзлых грунтах (6-8 групп).

Список литературы:

-

Способ ведения земляных работ и рекультивационных работ при сооружении трубопроводов на строительной полосе с растительным покровом». Патент РФ на изобретение № 2039313. (Авторы: Виленская Н.Т., Красулин И.Д., Ларин С.И., Арчегова И.Б., Амелин А.В.).

- По России на слоне. Научно-популярный журнал «Машины и механизмы».#5(68) май 2011.

- Каталог машин для строительства трубопроводов. СКБ «Газстроймашина», 1990г.

Авторы :

А.С. Шацкий. Кандидат технических наук, заведующий лабораторией технических средств для строительства и ремонта трубопроводов и резервуаров, ОАО ВНИИСТ, Москва.

Г.Р. Габелая. Заведующий лабораторией технологии строительства переходов через преграды, ОАО ВНИИСТ, Москва.

Комментарии